ALIMENTADORES VIBRATORIOS PARA ALMACENAJE Y RECUPERACIÓN

Las aplicaciones en expansión de los alimentadores vibratorios para controlar el flujo de materiales a granel y su adaptación para los requisitos de procesamiento, han captado un interés importante en los sistemas de almacenaje y recuperación. El diseño general de estas unidades está constituido por una bandeja o plataforma de transporte de materiales, accionada por un sistema de fuerza vibratoria. La flexibilidad y variedad de los diseños se limita únicamente al ingenio de los técnicos de diseño. El movimiento básico de la bandeja vibratoria, o componente de trabajo, es una vibración lineal con dirección controlada que produce una acción de sacudida o saltos del material. Las velocidades de desplazamiento del material varían entre 0 y aproximadamente 100 pies por minuto, según la combinación de frecuencia, amplitud y ángulo de vibración de la inclinación.

Alimentadores vibratorios

Los alimentadores vibratorios se usan básicamente para una función de medición o control del flujo de material proveniente de una tolva, silo o depósito de almacenaje, de manera similar a un orificio o válvula, que controla el flujo en un sistema hidráulico. De forma similar, los alimentadores pueden utilizarse a un flujo fijo, tal y como sucede con un orificio, o a un flujo regulable, tal y como sucede con una válvula. Los alimentadores se apoyan en la estructura o están suspendidos en las tolvas a través de cables con resortes suaves que aíslan la vibración de la cubierta de la estructura de apoyo. Las capacidades varían desde unas pocas libras hasta 5.000 toneladas por hora o más.

Ventajas de los alimentadores vibratorios

Algunas de las principales ventajas de los alimentadores vibratorios frente a los otros tipos de dispositivos de alimentación a granel, son la oportunidad para utilizar las aperturas de mayor tamaño de la tolva para reducir el puenteado y así garantizar el libre flujo del material que vibra en la garganta de la tolva y la eliminación del requisito de los vibradores de silos. La bandeja del alimentador vibratorio elimina, en la mayoría de los casos, la necesidad de utilizar compuertas de cremallera y piñón y otros dispositivos de cierre sobre los alimentadores dado que la bandeja del alimentador funciona de la misma forma que una placa de cierre. El diseño de la unidad permite reemplazar el mecanismo de transmisión sin tener que desmontar la bandeja del alimentador. Hay una reducción de los requisitos de espacio superior y un ahorro considerable en la construcción del foso o el túnel y la eliminación de compuertas. La eliminación de las compuertas también promueve el flujo libre y sin obstrucciones del material. En cuanto a los requisitos del proceso, la posibilidad de variar el control de alimentación desde un cero absoluto a un valor máximo en respuesta a las señales de instrumentación, cumple con los requisitos de diseño de los sistemas automatizados de mezcla y recuperación. Ninguna estación de retorno, por ejemplo, alimentadores de cinta elimina los raspadores y los derrames. Pueden diseñarse para aplicaciones herméticas al polvo.

Tipos de diseños:

El mecanismo para generar las fuerzas vibratorias puede clasificarse de la siguiente manera:

1. El tipo de fuerza directa, en el que el 100% de las fuerzas vibratorias se genera a través de contrapesos centrífugos pesados. Las fuerzas generadas se transmiten directamente a los rodamientos para trabajo pesado de la bandeja de la cubierta. El movimiento lineal puede generarse mediante el uso de ejes De compensación con engranajes de sincronización que funcionan en una carcasa de baño de aceite y son accionados a través de una correa en V. Otros diseños utilizan dos motores de sincronización, con contrapesos montados en el eje del motor. En general, el tipo de fuerza directa se usa como un alimentador de flujo constante. El flujo de alimentación puede regularse cambiando la inclinación de la bandeja, el tamaño de la abertura de la tolva o cambiando la cantidad de contrapeso y el recorrido. En algunos casos, las transmisiones mecánicas o eléctricas de velocidad variable se usan para variar la frecuencia y el flujo de alimentación, sin embargo, el margen de regulación y control es limitado. El recorrido y la capacidad se ven afectados por la abertura de la tolva y la cantidad de material presente en la bandeja del alimentador.

2. Los tipos de fuerza indirecta, mejor conocidas como unidades resonantes o de frecuencia general, generan las fuerzas vibratorias a partir de una fuerza de excitación relativamente baja que se amplifica mediante un sistema secundario de masa-resorte. En la mayoría de los diseños, los alimentadores de frecuencia natural se «afinan» a una frecuencia natural mecánica mayor que la frecuencia de funcionamiento de la transmisión para evitar el efecto excesivo de amortiguación de la carga frontal del material, en especial en las unidades de mayor tamaño con grandes aberturas de la tolva o de alta capacidad. El término «subresonante» se usa para describir a estas unidades.

Principio de funcionamiento de los alimentadores de frecuencia natural:

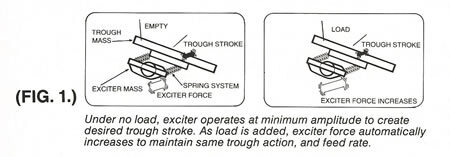

La alimentación resonante o de frecuencia natural está diseñada para controlar el flujo de materiales a granel utilizando el principio de amplificación de un sistema de resorte de doble masa con una fuerza de excitación constante. El impulsor principal es un motor de jaula de ardilla estándar que utiliza corriente alterna. Los contrapesos excéntricos pequeños montados en el eje doblemente extendido del motor de jaula de ardilla en el conjunto del excitador, producen una fuerza de excitación rotatoria constante. Este diseño de transmisión elimina completamente los requisitos en relación con los problemas asociados con rodamientos pesados, transmisiones de correa en V, sistemas de protección, circuitos de conexión eléctrica, presóstatos, engranajes y lubricación. Los otros diseños utilizan un eje excéntrico desbalanceado, accionado por las correas de un motor con apoyo aparte, diseñado para prestar el servicio vibratorio. El componente de la fuerza de excitación rotatoria, en concordancia con el recorrido deseado del alimentador, es amplificado por los resortes de bobina o poliméricos para producir una potente acción de transporte en línea recta sobre la cubierta. La velocidad del motor de jaula de ardilla varía entre menos de 1-1/2% con una variación porcentual de +/- 10. La fuerza de excitación rotatoria constante permite controlar con precisión el flujo de alimentación, independientemente de las variaciones normales de voltaje.

La totalidad del sistema de resortes del alimentador vibratorio está diseñado de manera que la respuesta de amplitud-frecuencia del sistema de doble masa es tal que entre más alto es el efecto del material, mayor es la amplificación del sistema de resorte-peso. Esto produce un incremento automático de la fuerza amplificada del excitador que compense automáticamente la carga frontal del material y el efecto del peso. Esta característica de antiamortiguación permite tener un control volumétrico preciso del flujo de alimentación independientemente de las variaciones de la carga frontal del material.

Los alimentadores electromagnéticos se han utilizado en gran medida. Estas unidades están diseñadas como sistemas de resorte de doble masa en los que la bandeja o la cubierta están montadas sobre un banco de resortes de hoja que está firmemente asegurado a una masa de impulso relativamente mayor. La corriente directa alterna o pulsante crea una fuerza magnética de excitación entre una armadura y las bobinas de campo que por lo general están montadas en la masa de impulso. La amplitud variable se obtiene a través de un reóstato y equipo de rectificación o transformadores de voltaje variable. Las unidades electromagnéticas suelen ser sensibles a las cargas frontales del material y a las variaciones de voltaje En algunas aplicaciones se utilizan circuitos electrónicos y equipos de regulación de voltaje.

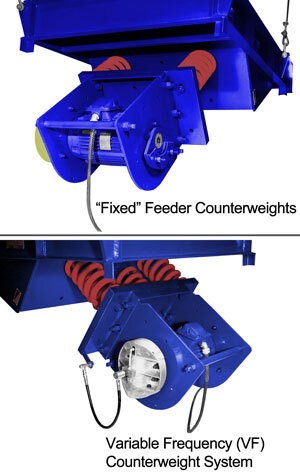

El flujo de alimentación máximo puede ser «fijo» o regularse mediante el ajuste de pesos excéntricos pequeños que están situados en el motor o en el eje vibratorio. El recorrido también puede ajustarse mediante el uso de resortes de afinación para variar el efecto de resonancia. Algunos diseños tratan de controlar el flujo de alimentación variando el número de revoluciones por minuto de un motor de jaula de ardilla con controles de SCR o transformadores de voltaje variable. Este método para ajustar el control es idóneo para márgenes relativamente limitados. Los alimentadores vibratorios están suspendidos en resortes de bobina para aislar el movimiento de la estructura de apoyo. La frecuencia natural del sistema de suspensión suele ser el 50% de la velocidad de funcionamiento del motor del alimentador. La reducción del número de revoluciones por minuto del motor del alimentador aproxima la frecuencia natural del sistema de suspensión de manera que en algún punto la alimentación se vuelve errática u ocasiona problemas en el sistema de suspensión. Otros diseños pueden tener sistemas de transmisión internos que también responden de manera errática a las transmisiones de velocidad variable. En el caso de las aplicaciones que requieren el control máximo regulable del flujo de alimentación, es posible obtener un flujo de alimentación no escalonado e infinitamente variable, mediante el uso de una rueda de contrapeso de fuerza variable en cada uno de los ejes extendidos del motor.

Este diseño de alimentadores vibratorios proporciona el control lineal desde cero hasta el flujo máximo de alimentación. El control de contrapeso de fuerza variable altera la fuerza de excitación variando ÚNICAMENTE el efecto de contrapeso en lugar de la velocidad del motor. A medida que varía la señal de presión neumática o hidráulica desde cero hasta un valor máximo, las fuerzas desbalanceadas varían de manera proporcional. La velocidad del motor permanece constante. Dado que el motor de jaula de ardilla con diseño NEMA funciona siempre con el torque máximo, puede «detener y reanudar» el proceso de alimentación a cualquier capacidad, incluso a 5.000 toneladas por hora. El control responde de manera precisa y suave ante cualquier celda de señal-carga de entrada manual, neumática, hidráulica o electrónica, balanza de banda, computadora – para cualquier operación totalmente automatizada.

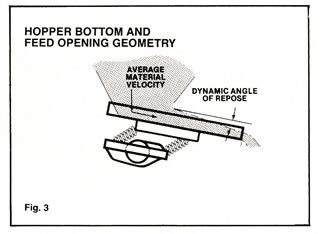

Geometría del fondo y la abertura de alimentación de la tolva

Dado que la mayoría de las aplicaciones suponen la manipulación de materiales a granel, un diseño típico está compuesto por una tolva equipada con un alimentador vibratorio instalado debajo para alimentar el material en una cinta transportadora, balanza o unidad de procesamiento.

Las características del material y la distribución del tamaño por lo general rigen el grado de inclinación de la tolva o el silo, al igual que la abertura de la tolva. A la hora de determinar el tamaño de la abertura de la tolva es importante considerar las partículas de mayor tamaño, al igual que el efecto de puenteado del material. La abertura vertical proyectada debe ser el doble o triple del tamaño de las piezas más grandes. Los materiales con características de puenteado alto requieren aberturas apropiadas para garantizar la fluidez. Las aberturas de mayor tamaño permiten ahorrar espacio superior, sin embargo, los alimentadores deben tener la habilidad para funcionar bajo cargas elevadas. Otra característica de las aberturas de tolva grandes es la transmisión directa de la vibración del alimentador-bandeja al material para reducir el puenteado, eliminando así el requisito de vibradores de silo y favoreciendo el flujo suave y uniforme del material. Estos factores de diseño requieren alimentadores que puedan funcionar bajo una carga elevada de material con un efecto mínimo de «amortiguación» o «atenuación». Los alimentadores Para-Mount II son ideales porque están «afinados» para incrementar las fuerzas vibratorias y así compensar el efecto de masa del material.

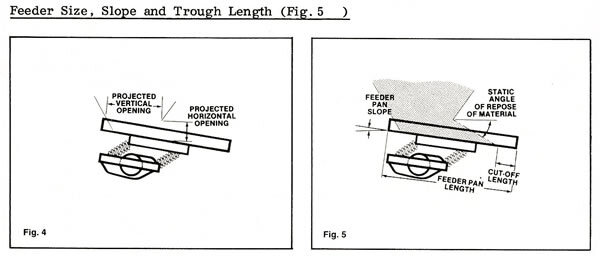

Abertura horizontal proyectada

La abertura horizontal proyectada está determinada por el tamaño de la partícula y los requisitos de capacidad. La abertura mínima debe ser aproximadamente 1,5 veces el tamaño del terrón más grande. La abertura de tamaño máximo está determinada por la capacidad volumétrica en concordancia con la longitud del alimentador. Se recomienda incluir una placa o compuerta deslizante para poder realizar el ajuste de campo.

Los requisitos de capacidad determinan las dimensiones y la inclinación de la bandeja del alimentador. La capacidad volumétrica de un alimentador puede determinarse mediante la fórmula:

A x V = Q

Q= pies cúbicos por minuto

A= área horizontal proyectada

V= velocidad promedio de la abertura de la bandeja de material

El área horizontal proyectada es una función de la abertura horizontal proyectada y la anchura de la bandeja del alimentador. La velocidad promedio del material varía con las características de flujo del material, el coeficiente de fricción, la inclinación de la bandeja del alimentador, la longitud y la intensidad de vibración.

Las velocidades de desplazamiento del material varían desde 30 a 60 pies por minuto con inclinaciones de la bandeja de entre 0 y 20 grados. La longitud de la bandeja del alimentador está determinada por el ángulo de reposo del material y la inclinación de la bandeja. La bandeja del alimentador debe tener una longitud suficiente para garantizar el corte completo del material cuando el alimentador está en reposo. Una línea trazada desde la abertura máxima en el ángulo de reposo del material debe interceptar el fondo de la bandeja, dejando un margen de longitud de corte para dar cabida a las variaciones de las características del material.

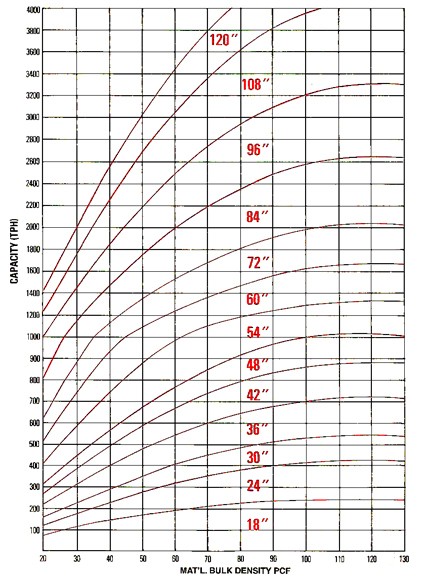

Las capacidades de la selección indicadas en la tabla sirven de guía para elegir el tamaño del alimentador. Los flujos de alimentación pueden variar en gran medida con las características del material, por ejemplo, la densidad, la distribución del tamaño de la partícula, el contenido de humedad y el ángulo de respuesta. Los flujos de alimentación máximos se obtienen inclinando la bandeja del alimentador en concordancia con la abertura de la tolva y la longitud del alimentador. La longitud mínima del alimentador puede estar determinada por la abertura de la tolva, la inclinación del alimentador y el ángulo de respuesta. Seleccione el alimentador teniendo en cuenta una longitud adecuada para evitar el vaciado. La abertura de la tolva que es necesaria para minimizar el efecto de puenteado de la tolva puede determinar la anchura y longitud del alimentador. En algunos casos, tener en cuenta el espacio superior o la profundidad mínima del túnel, justifica la selección de un tamaño mayor que el necesario para el flujo volumétrico.

Selección del material de la bandeja

Las bandejas del alimentador pueden ser de construcción resistente para aplicaciones de trabajo pesado. Los bastidores están firmemente reforzados. Las placas de la cubierta están aseguradas con tornillos a los travesaños laterales del canal Husky y se pueden reemplazar fácilmente. Las cubiertas están disponibles en acero dulce, acero resistente a la abrasión, acero inoxidable o aleaciones especiales y, por consiguiente, se pueden utilizar con una amplia gama de materiales para satisfacer los requisitos de la aplicación. Su espesor varía entre 10 ga. y 1″ y la anchura entre 18″ y 144″. Los recubrimientos también están disponibles en los materiales anteriormente mencionados, al igual que en caucho, plástico o cerámica. Cuando es necesario, pueden suministrarse cubiertas herméticas al polvo.

Los materiales de revestimiento deben seleccionarse teniendo en cuenta el material a manipular y los factores económicos. En el caso de los materiales extremadamente abrasivos, los revestimientos cerámicos en forma de placas de óxido de aluminio de alta densidad pueden instalarse con gran éxito en una cubierta plana con resinas epóxicas. Este tipo de instalación ha tenido mucho éxito en las aplicaciones que suponen la manipulación de coque, por ejemplo, en los molinos de acero. Otro tipo de material es un plástico de polietileno a base de un polímero cuyo peso molecular es extremadamente alto (UHMW) y que se usa como revestimiento para la manipulación de materiales abrasivos y finos húmedos. Este tipo de instalación evita en muchos casos las acumulaciones que se encuentran en las cubiertas metálicas.

Un material de uso muy común como revestimiento es el acero inoxidable Tipo 304. Este tipo de acero es especialmente adaptable a los materiales que tienen un efecto corrosivo y de desgaste. El material de acero inoxidable es excelente para esta aplicación, dado que el efecto general del material sobre el alimentador es una acción deslizante que pule el acero a un grado de acabado extremadamente fino, previniendo la acumulación de material y a su vez, prolongando la vida útil. La experiencia ha demostrado que los alimentadores de las centrales eléctricas han estado funcionando durante más de 15 años sin un desgaste apreciable utilizando acero inoxidable 304 como material de revestimiento. Muchas cubiertas de aleación como el T-1 y Jalloy también pueden usarse para aplicaciones abrasivas.

Nuevos avances en el campo de los alimentadores

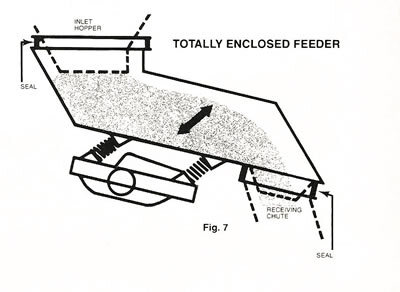

Los alimentadores convencionales que han estado disponibles hasta ahora están compuestos por una bandeja plana con lados relativamente bajos. Para esto es necesario instalar los faldones estacionarios entre la abertura de la tolva o la de almacenaje y el interior de la bandeja del alimentador debe contener el material a transportar a través de la bandeja del alimentador vibratorio. Además, ha sido un problema de diseño complejo utilizar juntas de protección contra polvo o barro entre los faldones estacionarios y la bandeja del alimentador vibratorio. Otro problema ha sido desarrollar una junta satisfactoria entre la bandeja del alimentador y cualquier alojamiento de polvo sobre la cinta transportadora o el canal de recepción. Un diseño más reciente incorpora los faldones laterales como parte del alimentador, formando un diseño totalmente cerrado. El alimentador tiene una forma similar a la de una estructura de caja equipada con una entrada bridada y una salida bridada en el fondo interactuando con el canal de entrada y el canal o la tolva de recepción. En este caso, las juntas nunca están en contacto con el material y son mucho más fáciles de instalar y mantener. La unidad de alimentación ahora puede hacerse completamente hermética al polvo (o hermética al agua) y elimina los derrames propios de los alimentadores convencionales. La instalación se realiza más fácilmente. Este diseño también elimina el problema propio del material atrapado entre los faldones estacionarios y la bandeja vibratoria, que puede reducir la capacidad o «bloquear» completamente el paso del material de la bandeja a los faldones estacionarios, cuando el material tiende a apelmazarse o endurecerse al estar inactivo.

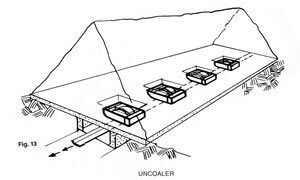

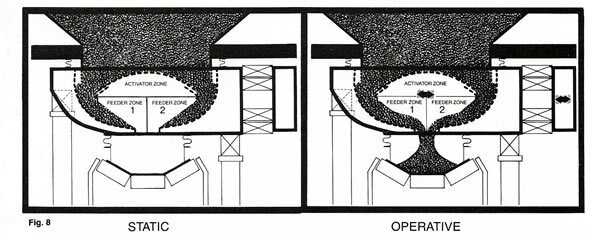

Activador / Alimentador (UN-COALER® )

Algunas instalaciones usan una combinación de un activador vibratorio de fondo de silo o de pila con un alimentador vibratorio para controlar el flujo del material. La unidad UN-COALER® combina las características de control de flujo de un alimentador vibratorio totalmente cerrado con la acción de activación del material de un fondo de silo vibratorio para asegurar la «reducción» máxima del material sin los problemas asociados con la descarga o la compactación Hasta ahora, había sido necesario seleccionar un activador de silo circular dimensionado para proporcionar el flujo máximo de material y el uso de un alimentador vibratorio para controlar el flujo y prevenir la descarga. Una sola unidad puede realizar este trabajo de manera efectiva y económica.

El conjunto completo vibra de manera horizontal gracias al mecanismo de transmisión de frecuencia natural, idéntico en lo que respecta al diseño,a una transmisión de alimentador de resorte de bobina. La abertura de la ranura del fondo alimenta el material que va a la cinta para depositar de manera simétrica y central el carbón, para desarrollar una situación de carga de la cinta ideal. La cúpula central produce una acción vibratoria sobre el material para reducir el efecto de arco e inducir el flujo en la pila de almacenaje. El sellado se realiza fácilmente y se completa con la instalación de las juntas tal y como se ilustra en los diagramas.

Cuando se utiliza con cualquier tipo de unidad de almacenaje de material a granel, el activador/alimentador UN-COALER® incrementa la cantidad de almacenaje dinámico del material recuperable. Es especialmente ventajoso cuando se usa con material apelmazado, minerales duros de manipular, carbón de lignito y otros materiales que tienen un índice de fricción de partículas alto o un ángulo natural de reposo bajo. Las unidades están disponibles con aberturas de 12′ x 12′ o de mayor tamaño, según su aplicación. Aberturas mayores se traducen en la necesidad de utilizar menos unidades para obtener la misma cantidad de material recuperable dinámico. Su bajo perfil compacto, reduce la profundidad del túnel. La forma rectangular permite realizar diseños simples de la tolva sin la necesidad de utilizar la costosa pieza de transición circular entre la tolva y el activador. La unidad UN-COALER® se instala en un soporte aparte. Un nivelador curvo, instalado sobre las canales de alimentación de material, está diseñado para transmitir las fuerzas vibratorias a la pila de almacenaje sin compactar el material. Sus bordes delanteros están equipados con deflectores regulables que se ajustan de conformidad con el ángulo de respuesta del material y una compuerta de corte en las tolvas del alimentador.

Cada unidad UN-COALER® va montada en patas sobre resortes de aislamiento de bobina de acero y, por consiguiente, el techo del túnel no debe diseñarse para resistir el peso de la unidad o las fuerzas dinámicas. Sistemas de control automatizados organizados para responder a las señales de la balanza de la cinta, la celda de carga o de un computador, permiten realizar el control individual o múltiple de la unidad UN-COALER® para la recuperación selectiva desde casi cualquier punto o combinación de puntos a lo largo del túnel. El diseño de bajo perfil de la unidad UN-COALER® reduce los costos de excavación de las bases porque el túnel no tiene que ser tan profundo. Las superficies en línea recta necesidad de realizar encofrado de hormigón. Las pocas piezas mecánicas móviles de la unidad UN-COALER® se pueden acceder fácilmente a través del túnel para minimizar los procedimientos de mantenimiento.

Ventajas:

- Las aberturas vibratorias de gran tamaño, hasta de 12 x 12 pulgadas, permiten grandes aberturas de descarga de la tolva para un mayor volumen de descenso.

- El diseño compacto de bajo perfil, reduce la profundidad del túnel para obtener ahorros considerables en el costo de construcción de las bases.

- El diseño de flujo fijo o variable permite el funcionamiento continuo para garantizar la alimentación uniforme de la cinta transportadora de recuperación.

- La unidad se instala directamente sobre la cinta transportadora y distribuye uniformemente el material para eliminar los problemas de formación de marcas en la banda.

- El trabajo de mantenimiento de las pocas piezas mecánicas móviles se puede realizar fácilmente a través del túnel.

- Toda la unidad UN-COALER® se monta por debajo del nivel del suelo.

- La forma rectangular con superficies en línea recta simplifica en gran medida el diseño de la tolva, la protección contra el polvo y las conexiones, y las obras en hormigón.

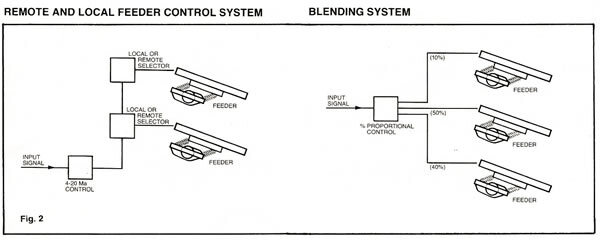

APLICACIONES

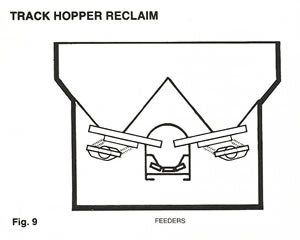

A medida que los trenes depositan enormes cantidades de material en grandes tolvas, una serie de alimentadores puede realizar el proceso de recuperación para distribuir de manera uniforme el material en las cintas transportadoras de la banda de recuperación. La gran abertura rectangular de Los alimentadores montada directamente sobre la cinta transportadora, garantiza el máximo nivel de descenso. Las unidades de flujo regulable equipadas con el control de contrapeso responden de manera precisa a las señales de la balanza de la cinta, la celda de carga o del computador para poder realizar con precisión la dosificación o mezcla. Las unidades UN-COALER® pueden usarse con un ahorro considerable en la profundidad del pozo.

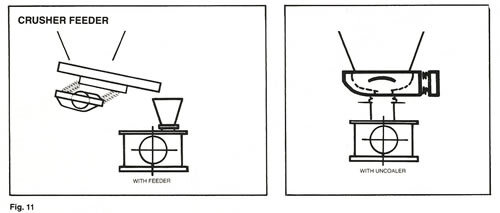

Los alimentadores vibratorios pueden suministrarse en correspondencia con las aberturas de la trituradora para poder tener una alimentación en cortina ideal con una distribución uniforme para garantizar la máxima eficiencia de la trituradora y la vida útil uniforme de los elementos del martillo. Montadas directamente sobre una trituradora, el perfil bajo y el diseño en línea recta de las unidades UN-COALER® simplifica en gran medida la instalación de la tolva y del sello de protección contra el polvo. El ajuste lineal al 100% del flujo de alimentación puede controlarse a través de la absorción de corriente de la trituradora o las celdas de carga de la tolva de alimentación. La forma larga y angosta de la abertura de descarga de la unidad UN-COALER® ofrece la configuración perfecta para distribuir uniformemente el material a lo largo de la entrada de la trituradora.

SISTEMAS DE RECUPERACIÓN:

El fin básico de cualquier sistema de recuperación es activar el mayor volumen de material almacenado sin tener que reclasificar para la manipulación manual y eliminar los hoyos de ratas o la segregación. Los alimentadores pueden utilizarse para obtener el grado máximo de almacenaje dinámico en sistemas en hilera o silos. El diseño de sistemas para reducir el uso de bulldózeres ha demostrado ser una gran ventaja en lo que respecta a los costos de operación y la eliminación de una gran parte del problema del polvo fugitivo, generado por los equipos en movimiento.

Recuperación en hilera:

La ilustración muestra una configuración de alimentadores que proporciona el 100% de recuperación del material y al mismo tiempo reduce el área de almacenaje necesaria. En este sistema, el material se recupera de lo que está en esencia en las pilas de almacenaje dinámico a través de una serie de tolvas que están por debajo del nivel del suelo. Estas tolvas de los alimentadores están organizados de manera contigua para permitir que los pares opuestos de alimentadores vibratorios alimenten una cinta transportadora de banda central. Las bandejas de los alimentadores están cerradas y la transmisión puede realizarse a través de motores a prueba de explosión reduciendo así los problemas asociados con el polvo y el riesgo de incendios. Esta configuración la hace idónea para la mezcla de materiales de diferentes composiciones o contenidos utilizando pares apropiados de alimentadores a lo largo de la pila. Se recupera el 100% del material de la zona de almacenaje dinámico a través de una serie de unidades UN-COALER® instaladas sobre patas por debajo del nivel del suelo. Las tolvas continuas se organizan de tal forma que permiten a las unidades UN-COALER® alimentar el material en una banda de una cinta transportadora central. Los sellos contra polvo en línea recta simple situados en la entrada y en las aberturas de descarga, eliminan los problemas relacionados con el polvo y reducen el riesgo de explosión. La unidad UN-COALER® se instala completamente por debajo del nivel del suelo, reduciendo así los riesgos durante las operaciones con bulldozer. Su bajo perfil reduce la profundidad del túnel y el costo en hormigón se reduce aún más porque las unidades están apoyadas en el suelo del túnel y no suspendidas en lo alto.

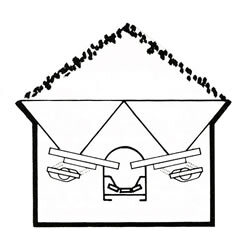

Almacenaje tipo granero

Este tipo de instalación de almacenaje a granel es una ranura en forma de V con forma de bañera que tiene paredes de hormigón inclinadas a 55° y en algunos casos, completamente cubierta por una construcción metálica. La parte más alta de la estructura alberga un transportador viajero que suministra el material entrante en cualquier punto a lo largo de la carbonera. Una serie de activadores/alimentadores UN-COALER®, con tamaños de hasta 12′ x 12′ o más, están albergados en un túnel rectangular de recuperación construido en hormigón que se extiende a lo largo de todo el fondo de la carbonera y están ubicados para recuperar el 100% del material. Esta es una configuración ideal para realizar mezclas confiables y controladas. Cualquier porcentaje de material puede

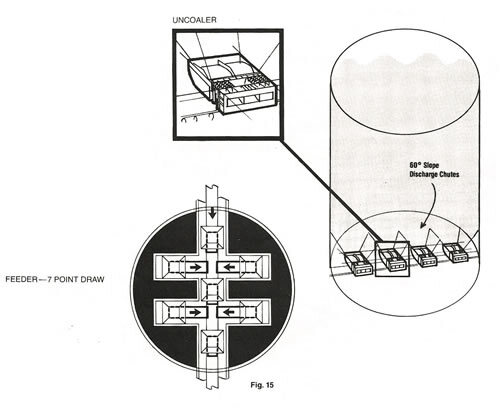

Recuperación de silo:

El método rápido y eficiente de recuperación de grandes toneladas de carbón de silos de almacenaje de hormigón consiste en la utilización de una serie de alimentadores para extraer de manera uniforme el material a lo largo de todo el fondo del silo. Por ejemplo, un silo de 70 pies de diámetro utilizaría siete alimentadores emplazados debajo de aberturas cuadradas de 10 pies, tres directamente sobre una banda y dos a cada lado, para descargar con un máximo de flujo minimizando al mismo tiempo los problemas de segregación. Dos o más silos instalados en tándem facilitan la mezcla.

Varias unidades UN-COALER® instaladas a lo largo del fondo del silo, por ejemplo, un silo de 70′ de diámetro, solo necesitaría cuatro unidades UN-COALER® instaladas en línea entre los canales de descarga inclinados a 60 grados…comparando con al menos siete activadores y alimentadores convencionales. Un ahorro significativo de costos porque entre menos piezas de equipo, más simple y menos costoso es el trabajo en hormigón y los procedimientos de instalación.

Resumen:

La instalación de alimentadores vibratorios en más de 300 centrales eléctricas ha probado la confiabilidad y construcción económica asociada con estas unidades. Los diseñadores de sistemas deben adoptar diseños mejorados para controlar el flujo de carbón u otros materiales a granel desde los depósitos, también teniendo en cuenta el control del polvo y la polución. Los sistemas automatizados para la manipulación de carbón deben incluir los requisitos de mano de obra y de mantenimiento de equipos en la valoración de cualquier diseño. Los costos generales de operación de un sistema de manipulación de materiales se transfieren al cliente a través del precio de la energía. Minimizar el uso de bulldózeres y equipos móviles reduce los problemas causados por el polvo «fugitivo» y mejora la confiabilidad del sistema. El almacenaje, movimiento y control de manera económica y eficiente de grandes toneladas en las instalaciones de manipulación de materiales, por ejemplo, sistemas de ferrocarril de carga y descarga, almacenaje, mezcla y recuperación, depende del uso y el diseño apropiado de los alimentadores vibratorios.