VIBRATIONS-BESCHICKUNGSANLAGEN FÜR BEVORRATUNG UND RÜCKGEWINNUNG

Die ausfahrbaren Anwendungen von Vibrations-Beschickungsanlagen zur Steuerung des Schüttgutflusses und ihre Anpassung an die Verarbeitungsanforderungen haben ein beträchtliches Interesse bei Bevorratungs- und Wiederaufbereitungssystemen entwickelt (massenverarbeitung). Die allgemeine Bauweise dieser Einheiten besteht aus einer Materialtransportrinne oder Plattform, die von einem Vibrationskraftsystem angetrieben wird. Die Flexibilität und Vielfalt der Ausführungen ist nur durch den Ideenreichtum der Konstrukteure begrenzt. Die Grundbewegung der Vibrationsrinne oder des Arbeitselements ist eine gesteuerte lineare Richtungsvibration, die eine Hin- und Herbewegung des Materials erzeugt. Die Materialbewegungsgeschwindigkeiten variieren, abhängig von der Kombination von Frequenz, Amplitude und Neigungsvibrationswinkel, von 0 bis ungefähr 100 Fuß pro Minute.

Vibrations-Beschickungsanlagen

Vibrations-Beschickungsanlagen werden im Wesentlichen für eine Steuerfunktion verwendet, um den Materialfluss von einem Bunker, einem Behälter oder einer Lagerhalde zu dosieren oder zu steuern, ähnlich einem Öffnungs- oder Ventilsteuerfluss in einem Hydrauliksystem. In ähnlicher Weise können Beschickungsanlagen mit festem Fluss verwendet werden, wie etwa eine Öffnung oder einem einstellbaren Fluss ähnlich einem Ventil. Die Beschickungsanlagen werden von der Konstruktion oder von Bunkern durch abgehängte Drahtseile mit elastischen Federn getragen, um die Vibration des Decks von der Tragkonstruktion zu isolieren. Die Kapazitäten reichen von ein paar Pfund bis zu 5000 Tonnen pro Stunde oder mehr.

Vorteile von Vibrations-Beschickungsanlagen (nutzen vibrationsbeschicker)

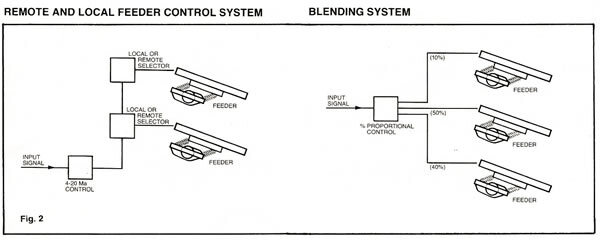

Einige der Hauptvorteile von Vibrations-Beschickungsanlagen (nutzen vibrationsbeschicker) gegenüber anderen Arten von Schüttgutfördervorrichtungen sind die Möglichkeit, Bunkeröffnungen in voller Größe zu verwenden, um die Brückenbildung zu reduzieren und einen freien Materialfluss durch Vibrieren von Material in die Bunkerkehle sicherzustellen und Behälterrüttler zu eliminieren. Die Pfanne der Vibrations-Beschickungsanlage beseitigt in den meisten Fällen die Anforderungen für Zahnstangen- und andere Absperrvorrichtungen oberhalb der Beschickungsanlage, weil die Zuführpfanne als Absperrplatte wirkt. Die Konstruktion der Einheit ermöglicht den Austausch des Antriebsmechanismus ohne den Beschickungstrog ausbauen zu müssen. Es ist eine Verringerung des Platzbedarfs möglich, was erhebliche Einsparungen beim Bau von Gruben- oder Tunneln und bei der Beseitigung von Toren ermöglicht. Das Eliminieren von Toren fördert weiterhin den freien ungehinderten Materialfluss. In Prozessanforderungen erfüllen die Fähigkeit, die Beschickungssteuerung vom absoluten Nullpunkt bis hin zum Maximum als Reaktion auf Signale der Instrumentierung zu variieren, um die Konstruktionsanforderungen für automatisierte Misch- und Rückgewinnungssysteme zu erfüllen. Kein Rücklauf, wie z. B. beim Bandförderer vorhanden, verhindert Kratzer und Verschütten. Sie können für staubdichte Anwendungen ausgelegt werden.

Ausführungsarten:

Der Mechanismus zur Erzeugung der Vibrationskräfte kann wie folgt klassifiziert werden:

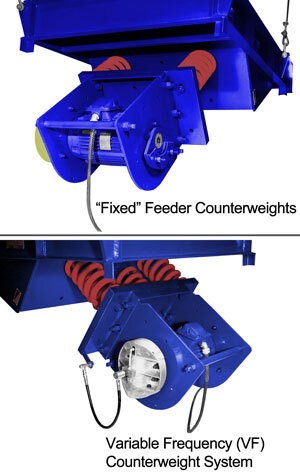

1. Direktkraft-Typ, 100 Prozent der Vibrationskräfte werden durch schwere Zentrifugalgegengewichte erzeugt. Die entwickelten Kräfte werden über Heavy Duty-Lager direkt auf das Deck übertragen. Die lineare Bewegung kann durch die Verwendung von gegenläufigen Wellen mit Steuerzahnrädern erzeugt werden, die in einem Ölbadgehäuse arbeiten und durch einen Keilriemen angetrieben werden. Andere Ausführungen verwenden zwei Synchronmotoren mit Gegengewichten an der Motorwelle. Im Allgemeinen wird der Typ mit direkter Kraft als Beschickungsanlage mit konstanter Geschwindigkeit verwendet. Die Zufuhrgeschwindigkeit kann durch Neigen der Pfanne, die Größe der Bunkeröffnung oder die Änderung der Größe des Gegengewichts und des Hub eingestellt werden. In einigen Fällen werden mechanische oder elektrische Antriebe mit variabler Drehzahl verwendet, um die Frequenz und die Zufuhrgeschwindigkeit zu variieren, wobei der Regel- und Steuerbereich jedoch begrenzt ist. Der Hub und die Kapazität werden durch die Öffnung des Bunkers und der Materialmenge auf der Zufuhrpfanne beeinflusst.

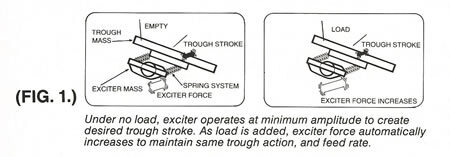

2. Indirekt-Kraft-Typen, besser bekannt als resonante oder Einheiten mit Eigenfrequenz, erzeugen die Vibrationskräfte aus einer relativ kleinen Erregungskraft, die durch die Anwendung eines sekundären Feder-Masse-Systems verstärkt wird. Bei den meisten Ausführungen werden Beschickungsanlagen mit mechanischer Eigenfrequenz oberhalb der Betriebsfrequenz des Antriebs „abgestimmt“, um einen übermäßigen Dämpfungseffekt der Materialspitzenlast, insbesondere in größeren Einheiten mit großen Bunkeröffnungen oder hohen Kapazitäten zu verhindern. Der Begriff „Ohne Eigenfrequenz“ dient zur Beschreibung dieser Einheiten.

Funktionsprinzip der Beschickungsanlage mit Eigenfrequenz:

Die freigesetzte Resonanz- oder Eigenfrequenzschwingung wird entsprechend ausgelegt, um den Fluss von Schüttgütern unter Verwendung des Verstärkungsprinzips eines Zwei-Massen-Federsystems mit einer konstanten Erregungskraft zu steuern. Der Hauptantrieb ist ein Standard-Käfigläufermotor. Kleine exzentrische Gegengewichte, die an der doppelt verlängerten Welle des Käfigläufermotors in der Erregeranordnung angebracht sind, erzeugen eine konstante Dreherregungskraft. Diese Antriebskonstruktion beseitigt vollständig die Anforderungen für schwere Lager, Keilriemenantriebe, Schutzvorrichtungen, elektrische Steckerschaltkreise, Druckschalter, Getriebe und Schmierprobleme. Andere Konstruktionen verwenden eine nicht ausgewuchtete exzentrische Welle, die durch Riemen von einem separat abgestützten Motor, der für den Vibrationsbetrieb ausgelegt ist, angetrieben wird. Die Komponente der rotierenden Erregungskraft wird in Übereinstimmung mit dem gewünschten Beschickungsanlagenhub durch Spulen- oder Polymerfedern verstärkt, um eine starke geradlinige Förderwirkung auf dem Deck zu erzeugen. Die Käfigläufermotordrehzahl variiert weniger als 1 – 1/2 % mit einer Schwankung von +/- 10 %. Die konstant rotierende Erregungskraft führt zu einer genauen Vorschubsteuerung unabhängig von normalen Spannungsschwankungen.

Das gesamte Federsystem der Vibrations-Beschickungsanlage ist so ausgelegt, dass das Amplituden-Frequenz-Verhalten des Zwei-Massen-Systems mit zunehmender Verstärkung des Federgewichtssystems den Materialeffekt erhöht. Dies führt zu einer automatischen Erhöhung der verstärkten Erregerkraft, die die Materialspitzenlast und den Gewichtseffekt automatisch kompensiert. Diese „Antidämpfungseigenschaft“ führt, unabhängig von den Änderungen der Materialspitzenlaständerung, zu einer genauen Steuerung der volumetrischen Förderrate.

Elektromagnetische Beschickungsanlagen wurden besonders häufig eingesetzt. Diese Einheiten werden als Zwei-Massen-Federsysteme ausgeführt, bei denen die Pfanne oder das Deck auf einer Bank von Blattfedern montiert ist, die starr an einer relativ größeren Impulsmasse befestigt ist. Wechselseitiger oder pulsierender Gleichstrom erzeugt zwischen einem Anker und den Feldspulen, die üblicherweise an der Impulsmasse angebracht sind, eine anregende Magnetkraft. Die variable Amplitude wird durch einen Rheostaten und Gleichrichter oder durch Spannungswandler gesteuert. Elektromagnetische Einheiten sind normalerweise empfindlich gegen Materialspitzenlasten und Spannungsschwankungen. Bei einigen Anwendungen werden elektronische Schaltungen und Spannungsregeleinrichtungen verwendet.

Die maximale Zufuhrgeschwindigkeit kann „fest“ oder durch Einstellung der kleinen exzentrischen Gewichte am Motor oder der Vibrationswelle eingestellt werden. Der Hub kann auch mit Hilfe von Abstimmfedern eingestellt werden, um den Resonanzeffekt zu variieren. Einige Ausführungen versuchen die Zufuhrgeschwindigkeit zu steuern, indem die Drehzahl eines Käfigläufermotors mit SCR-Steuerungen oder variablen Spannungstransformatoren variiert wird. Dieses Verfahren zum Einstellen der Steuerung ist für relativ begrenzte Bereiche zufriedenstellend. Die Vibrations-Beschickungsanlagen sind an Spiralfedern aufgehängt, um die Bewegung von der Tragkonstruktion zu isolieren. Die Eigenfrequenz des Federungssystems beträgt im Allgemeinen 50 % der Antriebsmotor-Betriebsdrehzahl der Beschickungsanlage. Die Verringerung der Drehzahl des Antriebsmotors der Beschickungsanlage nähert sich der Eigenfrequenz der Federung, so dass die Zufuhr an einem Punkt unberechenbar wird oder Probleme im Federungssystem verursacht. Andere Ausführungen können interne Antriebskonstruktionen aufweisen, die auch auf Frequenzumrichterantriebe unregelmäßig reagieren. Für Anwendungen, die eine maximale einstellbare Steuerung der Zufuhrgeschwindigkeit erfordern, wird eine stufenlos variable Zufuhrgeschwindigkeit erhalten, indem ein Ausgleichsgewichtrad an jeder der verlängerten Motorwellen verwendet wird.

Diese Bauweise der Vibrations-Beschickungsanlagen ermöglicht eine lineare Steuerung von Null bis zur maximalen Zufuhrgeschwindigkeit. Die variable Kraft-Gegengewichtsteuerung verändert die Erregungskraft, indem NUR der Gegengewichtseffekt und nicht die Motordrehzahl variiert wird. Wenn das Luft- oder Hydraulikdrucksignal von Null bis zum Maximum variiert, variieren die Unwuchtkräfte proportional. Die Motordrehzahl bleibt konstant. Da der NEMA-Käfigläufermotor stets mit vollem Drehmoment arbeitet, kann er die Zufuhr bei jeder Kapazität, selbst bei 5000 TPH, stoppen und fortsetzen. Die Steuerung reagiert präzise und reibungslos auf jedes manuelle, pneumatische, hydraulische oder elektronische Eingangssignal – Wägezelle, Bandwaage, Computer – für den vollautomatischen Betrieb.

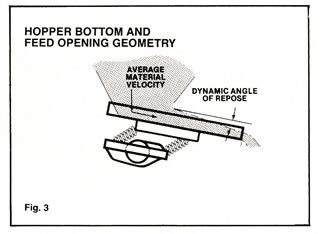

Bunkerboden- und Zufuhröffnungsgeometrie

Da die meisten Anwendungen Schüttgut umfassen, besteht ein typisches Layout aus einem Bunker mit einer Vibrations-Beschickungsanlage, die unterhalb angebracht ist, um das Material einem Förderband, einer Waage oder einer Verarbeitungseinheit zuzuführen.

Die Materialeigenschaften und die Größenverteilung bestimmen im Allgemeinen die Bunker- oder Behälterneigungen, sowie die Bunkeröffnung. Bei der Bestimmung der Größe der Bunkeröffnung ist es wichtig, die größten Partikel, als auch die Brückenbildungswirkung des Materials zu berücksichtigen. Die projizierte vertikale Öffnung sollte zwei- oder dreimal so groß sein wie die größten Teile. Materialien mit hohen Brückenbildungseigenschaften erfordern für die Gewährleistung der Fließfähigkeit ausreichende Öffnungen. Größere Öffnungen reduzieren die Bauhöhe, erfordern jedoch Beschickungsanlagen, die mit Spitzenlasten arbeiten können. Ein weiteres Merkmal großer Bunkeröffnungen ist die Übertragung der Beschickungsanlagen-Pfannenvibration direkt auf das Material, um die Brückenbildung zu reduzieren, was die Notwendigkeit von Behältervibratoren überflüssig macht und einen gleichmäßigen Materialfluss fördert. Diese Konstruktionsfaktoren erfordern Beschickungsanlagen, die in der Lage sind, unter einer Materialspitzenlast mit einem minimalen „Dämpfungs“-Effekt zu arbeiten. Para-Mount II-Beschickungsanlagen sind ideal, weil sie „abgestimmt“ sind, um die Vibrationskräfte zu erhöhen und den Materialmasseneffekt kompensieren können.

Projizierte horizontale Öffnung

Die projizierte horizontale Öffnung wird durch die Anforderungen an die Partikelgröße und Kapazität bestimmt. Die minimale Öffnung sollte etwa das 1,5 fache der größten Teilegröße entsprechen. Die maximale Größe der Öffnung wird durch die volumetrische Kapazität bestimmt, die mit der Länge der Beschickungsanlage übereinstimmt. Es ist wünschenswert, eine Gleitplatte oder ein Tor zu integrieren, um eine Einstellung vor Ort vornehmen zu können.

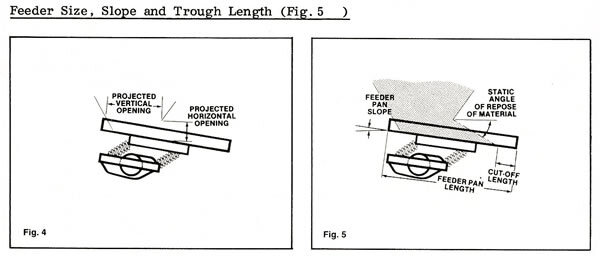

Die Anforderungen an die Kapazität bestimmen die Abmessungen und die Neigung der Beschickungsanlage. Die volumetrische Kapazität einer Beschickungsanlage kann durch folgende Formel bestimmt werden:

A x V = Q

Q = cu. Fpm

A = projizierter horizontaler Bereich

V = durchschnittliche Materialgeschwindigkeit durch die Öffnung

Die projizierte horizontale Fläche ist eine Funktion der projizierten horizontalen Öffnung und der Breite der Beschickungsanlagenpfanne. Die durchschnittliche Materialgeschwindigkeit variiert mit den Eigenschaften des Materialflusses, dem Reibungskoeffizienten, der Steigung der Beschickungsanlagenpfanne, der Länge und der Vibrationsintensität.

Die Materialgeschwindigkeiten mit Pfannenneigungen von 0 bis 20 Grad reichen von 30 bis 60 fpm. Die Beschickungsanlagenpfannen-Troglänge wird durch den Schüttwinkel und die Pfannenneigung bestimmt. Die Beschickungsanlage muss ausreichend lang sein, um für die den Fall, dass sich die Beschickungsanlage im Ruhezustand befindet, eine vollständige Materialabschaltung zu gewährleisten. Eine Linie, die von der maximalen Öffnung bei dem Schüttwinkel des Schüttguts gezogen wird, sollte den Pfannentrog kreuzen, wobei ein Spiel der Abschaltlänge für Variationen in den Materialeigenschaften berücksichtigt wird.

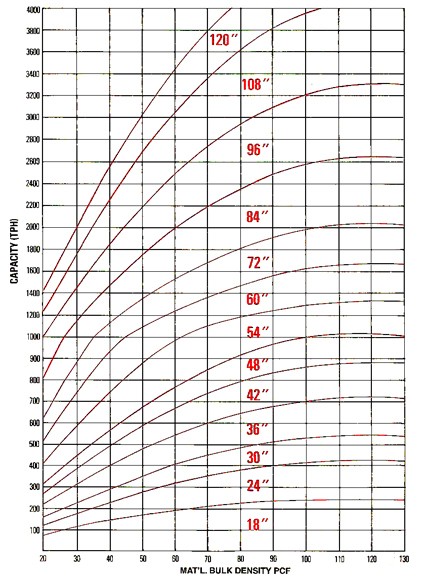

Die in der Tabelle aufgeführten Auswahlkapazitäten dienen zur Größenauswahl der Beschickungsanlage. Die Förderleistungen können stark variieren und sind abhängig von Materialeigenschaften wie Dichte, Partikelgrößenverteilung, Feuchtigkeitsgehalt und Schüttwinkel. Die maximale Zufuhrgeschwindigkeiten werden durch Absenken der Beschickungsanlagenpfanne in Übereinstimmung mit der Bunkeröffnung und der Länge der Beschickungsanlage erreicht. Die minimale Länge der Beschickungsanlage kann durch die Öffnung des Bunkers, ihre Neigung und den Schüttwinkel bestimmt werden. Wählen Sie eine Beschickungsanlage mit ausreichender Länge, um ein Fließen zu verhindern. Die Bunkerröffnung, die zur Minimierung des Brückenbildungseffekts erforderlich ist, kann die Breite und Länge der Beschickungsanlage bestimmen. In einigen Fällen rechtfertigen die Berücksichtigung der Bauhöhe oder der minimalen Tunneltiefe die Auswahl einer größeren Größe als für den Volumenstrom erforderlich.

Trogmaterialauswahl

Die Beschickungsanlagentröge können robust für den Heavy Duty-Einsatz gebaut werden. Die Rahmen sind erheblich verstärkt. Die Deckplatten sind an den Husky-Kanal-Seitenelementen angeschraubt und können einfach ausgetauscht werden. Diese Decks sind in Baustahl, verschleißfestem Stahl, Edelstahl oder Sonderlegierungen erhältlich und bieten somit eine breite Palette an Materialien für die jeweiligen Anwendungsanforderungen. Dicken von 10 ga. bis 1“, Breiten von 18″ bis 144″. Die Auskleidungen sind in den oben genannten Materialien, sowie Gummi, Kunststoff oder Keramik erhältlich. Staubdichte Abdeckungen können bei Bedarf hergestellt werden.

Die Auskleidungsmaterialien sollten unter Berücksichtigung des behandelten Materials sowie der wirtschaftlichen Faktoren ausgewählt werden. Für extrem abrasive Materialien können keramische Auskleidungen in Form von hochdichten Aluminiumoxid-Fliesen auf einem ebenen Deck mit Epoxidharzen mit einem hohen Grad an Erfolg installiert werden. Dies war sehr erfolgreich bei Anwendungen mit Koks, beispielsweise in Stahlwerken. Ein anderer Materialtyp ist ein UHMW-Polymer (Ultrahochmolekulargewicht) -Polyethylen-Kunststoff, der als Auskleidung für abrasives, nasses, feines Material verwendet wird. Dies verhindert in vielen Fällen die Ansammlungen, die bei Metalldecks auftreten.

Ein sehr gebräuchliches Material für Auskleidungen ist Edelstahl 304. Dieser ist besonders anpassungsfähig an Materialien, die eine korrosive Wirkung, als auch Verschleiß aufweisen. Das Material aus Edelstahl ist hervorragend für diese Anwendung geeignet, weil die allgemeine Wirkung des Materials auf die Beschickungsanlage eine Gleitwirkung hat, die das rostfreie Material zu einer sehr glatten Oberfläche poliert, wodurch Ablagerungen verhindert werden und die Lebensdauer verlängert wird. Die Erfahrung hat gezeigt, dass Beschickungsanlagen aus Edelstahl 304 in Kraftwerken seit über 15 Jahren ohne nennenswerten Verschleiß des Materials arbeiten. Viele Decks aus Legierungen, wie T-1 und Jalloy, können auch für den abrasiven Betrieb verwendet werden.

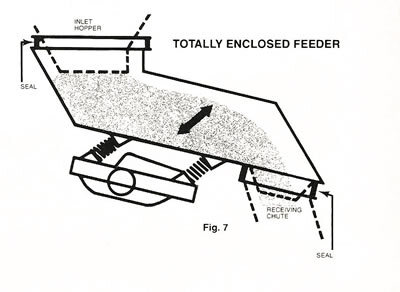

Neue Entwicklungen bei Beschickungsanlagen

Die herkömmlichen Beschickungsanlagen bestehen aus einem flachen Pfannentrog mit relativ niedrigen Seiten. Dies macht stationäre Schürzen zwischen dem Bunker oder der Lageröffnung und die an der Innenseite des Beschickungsanlagentrogs montiert werden, um das Material, das durch die vibrierende Zuführpfanne befördert wird, darauf zu halten, erforderlich. Weiterhin bestand ein schwieriges Konstruktionsproblem darin, Staub- oder Schlammdichtungen zwischen den stationären Schürzen und der Vibrations-Beschickungsanlagenpfanne zu montieren. Ein anderes Problem bestand darin, eine zufriedenstellende Abdichtung zwischen der Beschickungsanlagenpfanne und einem Staubgehäuse über dem Förderband oder der Aufnahmeschacht bereitzustellen. Die neuere Ausführung beinhaltet die Seitenschürzen als Teil der Beschickungsanlage, die eine vollständig geschlossene Bauweise ermöglichen. Die Beschickungsanlage ist wie eine Kastenstruktur mit einem geflanschten Einlass und Bodenauslass geformt und wirkt mit dem Einlassschacht und dem Aufnahmeschacht oder dem Bunker zusammen. In diesem Fall kommen die Dichtungen niemals mit dem Material in Kontakt und sie lassen sich viel einfacher montieren und warten. Die Beschickungseinheit kann jetzt vollständig staubdicht (oder wasserdicht) ausgeführt werden und beseitigt jegliches Verschütten, das bei herkömmlichen Beschickungsanlagen auftritt. Vereinfachte Installation. Diese Bauweise beseitigt auch das Problem, das beim Verfangen von Material zwischen stationären Schürzen und der Vibrationspfanne auftritt, was eine verringerte Kapazität oder vollständige „Blockade“ der Pfanne zu den stationären Schürzen im Fall von Material, das dazu neigt, sich zu verfestigen, wenn es inaktiv ist, verursachen kann.

Aktivierungs-/Beschickungsanlage (UN-COALER®)

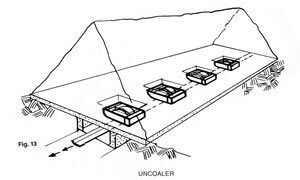

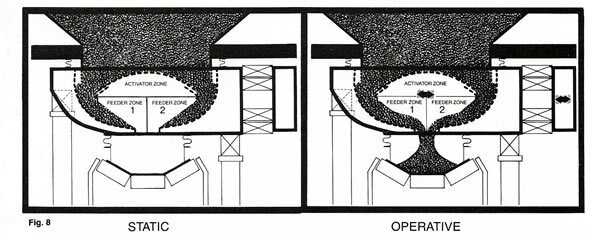

Einige Anlagen arbeiten mit einer Kombination von vibrierendem Behälterboden oder Haldeaktivator mit einer Vibrations-Beschickungsanlage, um den Fluss zu regeln. Der UN-COALER® (un-coaler) kombiniert die Flussregelungseigenschaften einer vollständig geschlossenen Vibrations-Beschickungsanlage (geschlossene zuführgeräte) mit der Materialaktivierung eines Vibrationsbehälterbodens, um einen maximalen Material-„Ausschuss“, ohne die damit verbundenen Probleme des Fließens oder Verdichtens, zu gewährleisten. Bis jetzt war es notwendig, einen kreisförmigen Behälteraktivator auszuwählen, der so bemessen ist, dass ein maximaler Materialfluss bereitgestellt wird, und eine Vibrations-Beschickungsanlage verwendet wird, um den Fluss zu regeln und ein Fließen zu verhindern. Eine einzelne Einheit kann die Arbeit effektiv und wirtschaftlich erledigen.

Die gesamte Anlage wird horizontal durch den Antriebsmechanismus mit Eigenfrequenz, der identisch mit einem Schraubenfeder-Beschickungsanlagenantrieb ist, in Schwingungen versetzt. Über die untere Schlitzöffnung wird das Material auf das Band ausgegeben, damit die Kohle symmetrisch und zentral abgelagert wird und eine ideale Bandbelastung entwickelt. Die Mittelkuppel erzeugt eine Vibrationswirkung auf das Material, um die Wölbung zu verringern und den Fluss auf die Lagerhalde zu leiten. Die Abdichtung ist einfach und wird mit der Installation von Dichtungen, wie in den Diagrammen gezeigt, erzielt.

Die UN-COALER®-Aktivierungs-/Beschickungsanlage (un-coaler) wird, wenn sie an jede Art von Schüttgutlagereinheit angewendet wird, die Menge an wiederaufbereitbaren Beständen erhöhen. Dies ist besonders vorteilhaft, wenn sie mit trägen, schwer zu handhabenden Erzen, Braunkohle und anderen Materialien mit hoher Teilchenreibung oder einem schlechten natürlichen Schüttwinkel verwendet wird. Abhängig von Ihrer Anwendung sind Einheiten mit bis zu 12‘ x 12′ oder größeren Öffnungen erhältlich. Große Öffnungen bedeuten, dass weniger Einheiten benötigt werden, um die gleiche Menge wiederaufzubereiten. Kompaktes, flaches Profil reduziert die Tunneltiefe. Die rechteckige Form ermöglicht eine einfache Bunkerausführung, ohne dass ein teures kreisförmiges Übergangsstück zwischen Bunker und Aktivierung erforderlich ist. UN-COALER® (un-coaler) werden auf separaten Trägern montiert. Ein gekrümmter Bogenbrecher, der über den Materialzuführungsrinnen montiert ist, überträgt Vibrationskräfte in die Lagerhalde ohne das Material zu verdichten. Seine Vorderkanten sind mit einstellbaren Leitblechen versehen, die entsprechend dem Schüttwinkel des Materials wie ein Abschalttor in den Beschickungsbunkern eingestellt sind.

Jeder UN-COALER® (un-coaler) wird mit Füßen auf Stahlspiralfedern montiert, damit kein Tunneldach erforderlich ist und das Gewicht der Einheit oder den dynamischen Kräften standhält. Automatisierte Steuerungssysteme, die auf Bandwaagen, Wägezellen oder Computersignale reagieren, ermöglichen die Steuerung einzelner oder mehrerer Einheiten des UN-COALER® (un-coaler) zur selektiven Rückgewinnung von praktisch jedem Punkt oder jeder Kombination von Punkten entlang des Tunnels. Die flache Ausführung des UN-COALER® (un-coaler) reduziert, weil der Tunnel nicht so tief ausgeführt werden muss, die Kosten für den Fundamentaushub. Geradlinige Oberflächen ersparen aufwendige Betonformen. Die wenigen beweglichen mechanischen Teile des UN-COALER® (un-coaler) sind vom Tunnel aus leicht erreichbar und minimieren so den Instandhaltungsaufwand.

Vorteile:

- Große Vibrationsöffnungen, bis zu 12‘ x 12′ ermöglichen große Bunkeraustrittsöffnungen für ein größeres Abzugsvolumen.

- Die kompakte, flache Bauweise reduziert die Tunneltiefe und führt zu erheblichen Einsparungen bei den Gründungskosten.

- Ausführungen mit fester oder variabler Zufuhrgeschwindigkeit ermöglichen einen kontinuierlichen Betrieb und gewährleisten eine gleichmäßige Zufuhr zum Förderband.

- Die Einheit wird direkt über dem Fördergurt montiert und verteilt das Material gleichmäßig, um Probleme mit dem Bandlauf zu vermeiden.

- Die wenigen beweglichen mechanischen Teile lassen sich leicht aus dem Tunnel instandhalten.

- Der gesamte UN-COALER® (un-coaler) ist unterirdisch montiert.

- Die rechteckige Form mit geradlinigen Oberflächen vereinfacht die Bauweise, reduziert die Staubentwicklung und erleichtert die Anschlüsse und Betonarbeiten.

ANWENDUNGEN

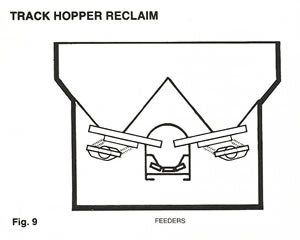

Als Einheit entladen Züge enorme Materialmengen in große Bunker und es kann eine Reihe von Beschickungsanlagen eingesetzt werden, um das Material gleichmäßig auf Aufbereitungs-Fördergurte zu verteilen. Die große rechteckige Auslassöffnung der Beschickungsanlage, die direkt über dem Förderer angebracht ist, gewährleistet einen maximalen Abzug. Mit Gegengewichtsteuerung ausgestattete Einheiten mit einstellbarer Geschwindigkeit reagieren genau auf Bandwaagen-, Wägezellen- oder Computersignale, um eine genaue Dosierung oder Mischung zu erzielen. Der UN-COALER®S (un-coaler) kann mit beträchtlichen Einsparungen in der Grubentiefe eingesetzt werden.

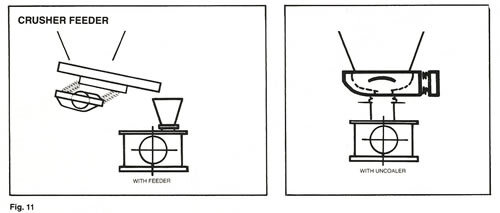

Vibrations-Beschickungsanlagen können passend zu den Brecheröffnungen geliefert werden, um eine ideale Vorhangzufuhr mit einer gleichmäßigen Verteilung zu liefern und um eine maximale Brecherleistung und eine gleichmäßige Abnutzungslebensdauer an den Hammerelementen sicherzustellen. Die fußmontierten UN-COALER® (un-coaler) sind direkt über einem Brecher montiert und zeichnen sich durch ihr flaches Profil und die geradlinige Konstruktion aus, die die Installation von Bunker- und Staubdichtungen erheblich vereinfacht. Die 100 % linear einstellbare Zufuhrgeschwindigkeit kann über den Aufnahmestrom des Brechers oder der Wägezellen des Futtertrogs gesteuert werden. Die lange, schmale Form der UN-COALER®-Endladeöffnung (un-coaler) bietet die perfekte Konfiguration für die gleichmäßige Verteilung des Materials über den Einlass des Brechers.

WIEDERAUFBEREITUNGSSYSTEME:

Das grundlegende Ziel eines Wiederaufbereitungssystems ist, große Mengen gelagertem Materials ohne manuelles Eingreifen zu aktivieren und dabei eine Schachtbildung oder Entmischung zu vermeiden. Beschickungsanlagen können eingesetzt werden, um eine maximale verfügbare Lagerkapazitäten in einer Schwade oder Silos zu erreichen. Systeme, die einen verringerten Einsatz von Planierraupen erfordern, haben sich als vorteilhaft in Bezug auf die Betriebskosten erwiesen und reduzieren das Problem des flüchtigen Staubs, der durch das sich bewegende Equipment entsteht, enorm.

Schwade wiederaufbereiten:

Die Abbildung zeigt eine Anordnung von Beschickungsanlagen, die bis zu 100 % Materialrückgewinnung ermöglichen und gleichzeitig die erforderliche Lagerfläche reduzieren. In diesem System wird das Material im Wesentlichen aus einer Reihe von unterirdischen Bunkern wiederaufbereitet. Diese Beschickungsanlagenbunker sind zusammenhängend und so angeordnet, dass Paare gegenüberliegender Vibrations-Beschickungsanlagen einen zentralen Fördergurt beschicken. Die Beschickungsanlagentröge sind geschlossen und der Antrieb kann mit explosionsgeschützten Motoren ausgestattet werden, wodurch Probleme durch Staub und die Brandgefahr reduziert werden. Eine derartige Anordnung macht es einfach, Materialien verschiedener Zusammensetzungen oder Inhalte zu mischen, indem geeignete Paare von Beschickungsanlagen entlang der Halde eingesetzt werden. Das Material wird durch eine Reihe von UN-COALER®S (un-coaler), die direkt unterirdisch auf Füßen aufgestellt sind, zu 100 % aus dem verfügbaren Bestand gewonnen. Die zusammenhängenden Bunker sind so angeordnet, dass der UN-COALER®S (un-coaler) einen zentralen Fördergurt beschicken kann. Einfache, geradlinige Staubdichtungen an den Einlass- und Auslassöffnungen beseitigen Probleme mit Staub und reduzieren die Explosionsgefahr. Der UN-COALER® (un-coaler) wird vollständig unterirdisch montiert, wodurch die Gefahren beim ruhenden Betrieb verringert werden. Eine flache Bauweise reduziert die Tunneltiefe, wodurch die Betonkosten noch weiter gesenkt werden, weil die Einheiten auf dem Tunnelboden montiert und nicht über Kopf abgehängt werden.

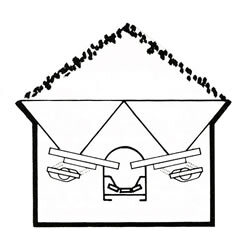

Lagerung vom Typ Scheune

Diese Art von Schüttgutlager ist ein V-förmiger Schlitz mit einer Wannenform mit um 55 Grad abgeschrägten Betonwänden, die in einigen Fällen vollständig von einem Metallgebäude abgedeckt sind. Im obersten Teil der Konstruktion befindet sich ein Greifer, der das zugeführte Material an jeden Punkt entlang des Bunkers befördert. Eine Reihe von UN-COALER®-Aktivierungs-/Beschickungsanlagen (un-coaler) mit Größen von bis zu 12‘ x 12′ oder größer in einem rechteckigen Beton-Wiederaufbereitungstunnel, der sich entlang des gesamten Bunkerbodens erstreckt und so positioniert ist, dass eine hundertprozentige Wiederaufbereitung erreicht wird. Dies ist ein ideales Layout für zuverlässiges und kontrolliertes Mischen. Ein beliebiger Prozentsatz des Materials kann gleichzeitig von

Silo wiederaufbereiten:

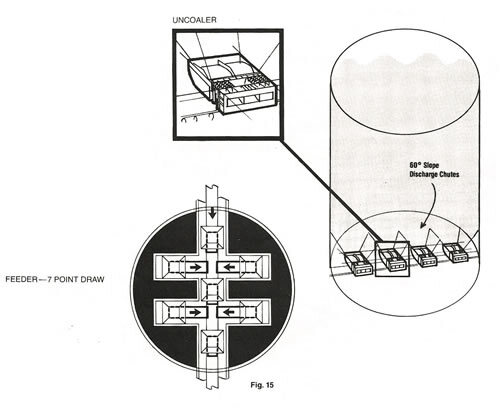

Die schnelle, effiziente und hochtonnagige Methode zur Rückgewinnung von Kohle aus Betonsilos wird angewendet, um eine Reihe von Beschickungsanlagen zu verwenden, wenn es darum geht, gleichmäßig über den gesamten Siloboden abzuziehen. Beispielsweise würde ein Silo mit einem Durchmesser von 70 Fuß sieben Beschickungsanlagen unterhalb den 10 Fuß großen quadratischen Öffnungen eingesetzt, davon drei direkt über einen Fördergurt und zwei auf jeder Seite, um eine Massenflussentladung zu ermöglichen, während gleichzeitig Entmischungsprobleme minimiert werden. Zwei oder mehr Silos im Tandem erleichtern das Mischen.

Mehrere UN-COALER®-Einheiten (un-coaler), die im Vergleich zu mindestens sieben konventionellen Aktivierungsanlagen und Beschickungsanlagen, die am Boden des Silos installiert sind, würden bei einem Silo mit einem Durchmesser von 70‘ nur vier UN-COALER®-Einheiten erfordern, die zwischen den um 60 Grad geneigten Auswurfschacht montiert sind. Eine erhebliche Kosteneinsparung durch weniger Equipment-Teile, einfachere und kostengünstigere Betonarbeiten und Installationsverfahren.

Zusammenfassung:

Die Installation von Vibrations-Beschickungsanlagen in über 300 Kraftwerken hat die Zuverlässigkeit und wirtschaftliche Bauweise dieser Anlagen bewiesen. Systementwickler müssen verbesserte Ausführungen anwenden, um den Fluss von Kohle oder anderen Schüttgütern aus dem Lager, einschließlich der vollständigen Berücksichtigung von Staubkontrolle und Verschmutzung, zu kontrollieren. Automatisierte Kohleumschlagsysteme sollten die Anforderungen an Arbeitskraft und Anlageninstandhaltung bei der Bewertung jedes Layouts umfassen. Die Gesamtbetriebskosten in einem Materialflusssystem werden im Energiepreis an den Verbraucher weitergegeben. Die Minimierung des Einsatzes von Planierraupen und mobilen Geräten reduziert die Probleme mit „flüchtigem“ Staub und verbessert die Zuverlässigkeit des Systems. Die effiziente und wirtschaftliche Lagerung, Bewegung und Steuerung von Großraumtonnageanlagen – Lade- und Entladeanlagen, Lager-, Misch- und Rückgewinnungsanlagen – hängt von der richtigen Anwendung und Konstruktion der Vibrations-Beschickungsanlagen ab.