Pregunte a los expertos

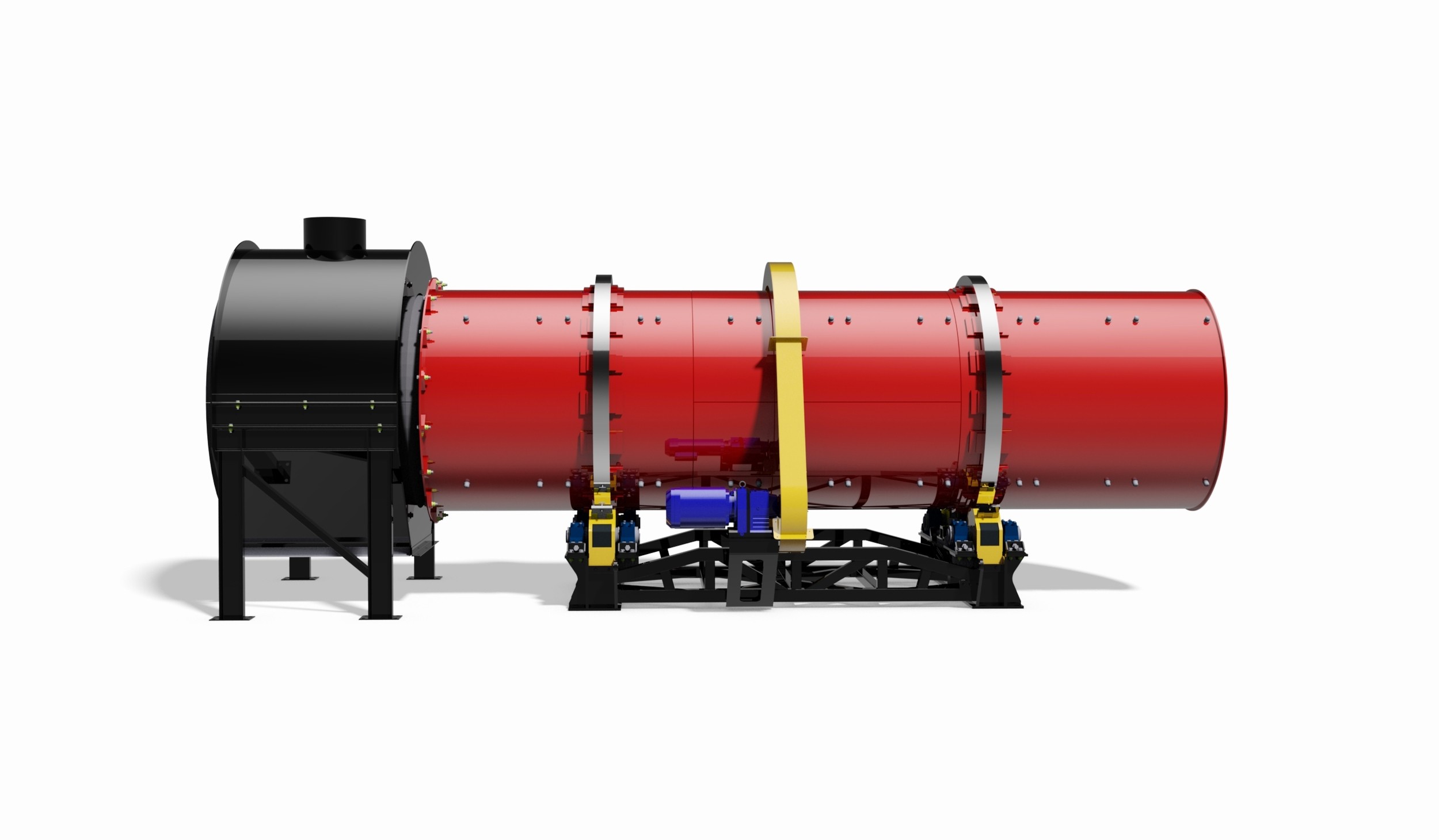

Tambor de colada rotatorio DUCTA-SPRUE®

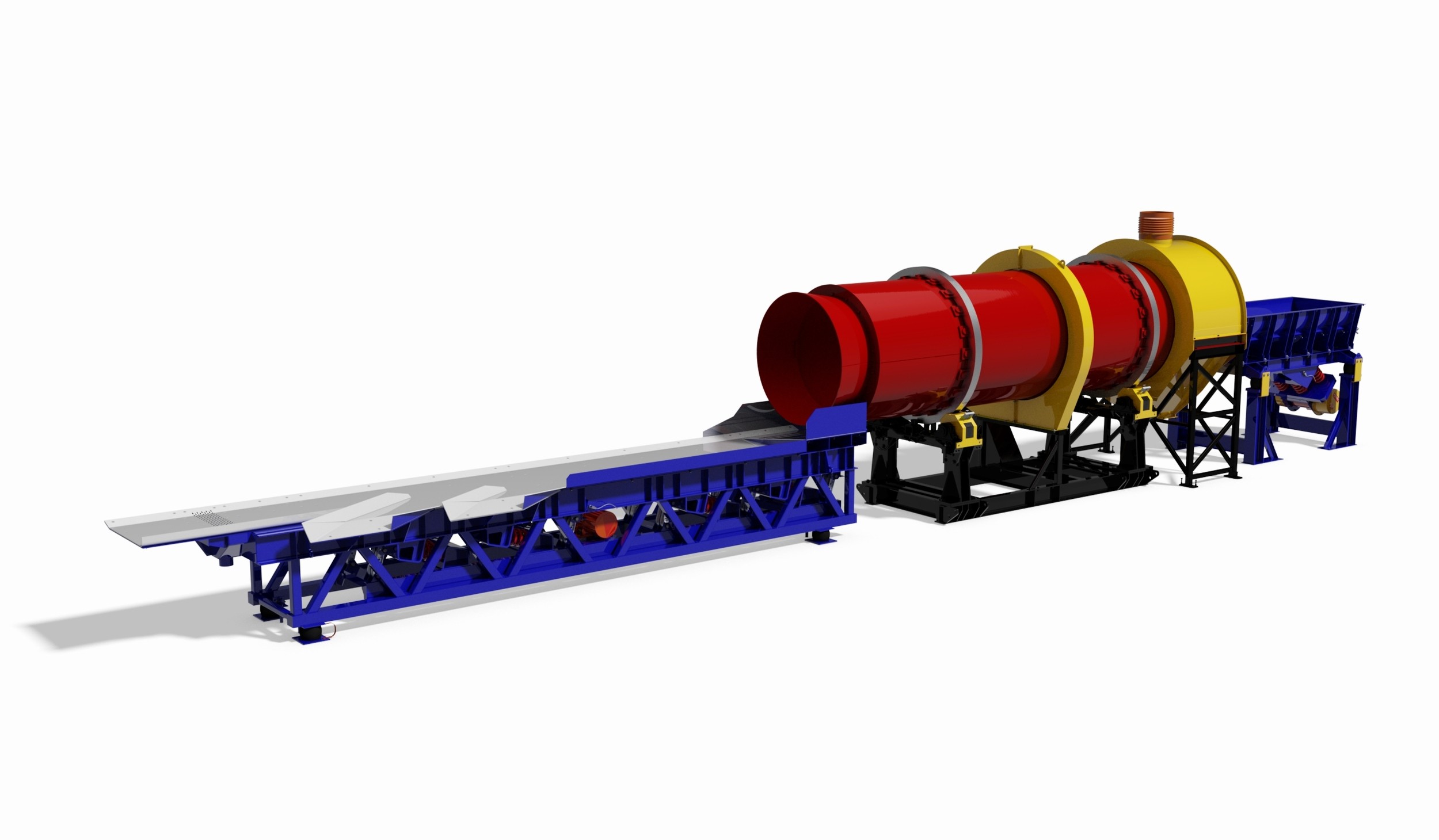

El Tambor de colada rotatorio DUCTA-SPRUE® combina la innovadora tecnología rotatoria patentada con los equipos vibratorios GK de eficacia comprobada para la transferencia de materiales y proporcionarle una solución de larga duración y fácil de mantener para el procesamiento de coladas, metales remanentes y despuntes centrales.

Los usuarios declaran que los ahorros directos resultantes del proceso de limpieza de remanentes, bebederos, canales de colada, derrames, rebabas, rebosamientos y otras coladas, antes de realizar la carga correspondiente en un horno de fundición, han permitido recuperar el costo del molino de colada DUCTA-SPRUE® de General Kinematics y todo los equipos accesorios de alimentación y manejo en menos de un año. La carga de la colada limpia en una cúpula reduce los aditivos necesarios en algunos casos del 4% a menos del 1%. Esto se traduce en ahorros importantes en el consumo de coque, menor tiempo de fundición, menos escoria para manipular, un menor deterioro del revestimiento de la cúpula y control más fácil de la cúpula. Los núcleos de la desmoldeadora/eyector pueden procesarse con la colada, liberando las barras, ganchos de armadura, mandriles y cables de recolección.

Operación

El material puede cargarse en el molino rotatorio DUCTA-SPRUE® de varias maneras, además está sujeto a una acción de volteo que elimina la arena del metal y fragmenta las masas del núcleo de gran tamaño. La arena pasa a través de las ranuras de la cuba mientras que las partes metálicas limpias se descargan por el extremo del barril. El aire se ventila a través de la sección de cribado, utilizando el aire extraído de la entrada y salida del barril para evitar el escape de polvo al taller de fundición.

Tamaños estándar y personalizados

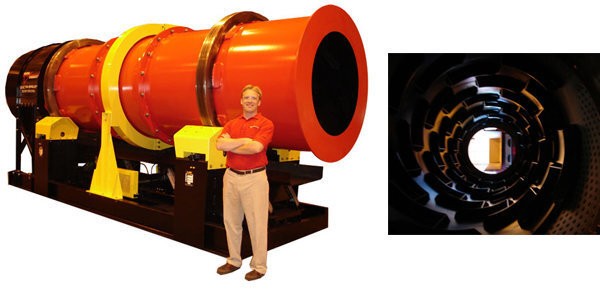

General Kinematics ofrece tambores rotatorios DUCTA-SPRUE® con tamaños estándar y personalizados. Los tambores rotatorios DUCTA-SPRUE® emplean vuelos helicoidales inclinados en pendiente en la entrada para hacer avanzar el material en el cilindro, evitando rápidamente los derrames sobre el anillo de retención del extremo de alimentación. La cuba principal se suministra con placas de revestimiento resistentes al desgaste y fáciles de reemplazar y barras de izado que levantan el material a medida que gira la cuba incrementando el efecto de volteo del material. Los anillos de desplazamiento son de acero forjado, apoyados en rodillos de muñón forjados. Los rodillos de empuje y el equipo de tracción estándar están incluidos con todos los modelos.

Características:

- La separación de la arena, el medio y los residuos metálicos, se realiza fuera del conjunto rotatorio en un procesador vibratorio de GK, eliminando de esta manera la rotación de la masa y el desgaste del cuerpo del tambor.

- Los revestimientos fabricados por GK son más fáciles y seguros de reemplazar, y cuestan hasta un 75% menos que los sistemas de rejilla de fundición.

- El sistema de revestimiento, cuya patente está pendiente, elimina los anillos de compresión, los revestimientos de fundición pesados y los costos de mantenimiento excesivos.

- La carcasa del tambor no es una pieza que se desgasta, ahorrándole una gran cantidad de dinero en mantenimiento y dolores de cabeza.

- Los tambores usan componentes que se pueden obtener fácilmente en el mercado.

- Disponibles en tamaños estándar y personalizados para ajustarse al diseño y capacidad de producción de su proceso.