El reto

Oil City Iron Works, Inc. es un taller de fundición emplazado en Texas que se especializa en la fundición de hierro gris, fundición de hierro dúctil, torneado de hierro, fundición de níquel resistente y tratamiento térmico. Actualmente tienen dos líneas de moldeado, utilizando una máquina de moldeado BMM y una línea de moldeado Hunter 20.

Antes de ponerse en contacto con GK, Oil City estaba utilizando un tambor de medio rotatorio/desmoldeadora de otro fabricante para procesar las piezas fundidas de ambas líneas. Debido al daño que las piezas fundidas, Oil City estaba extrayendo el 60% de las piezas fundidas de la máquina de moldeado BMM y de la línea Hunter.

Esta práctica causaba muchos problemas con el funcionamiento del sistema:

- El 60% de las piezas fundidas se extraían de la línea de procesamiento, almacenaban en cajas de distribución y debían enfriarse afuera antes de volver a introducirlas a su proceso.

- La arena quedaba con un alto contenido de humedad y muy poco calor del hierro, con lo que se producían problemas de taponamiento en el tambor y la arena quedaba mal preparada. Este taponamiento hacía que Oil City instalara un calentador de gas en la entrada del tambor para crear las BTU necesarias y así evitar el taponamiento.

- El sistema de devolución de arena presentaba grandes variaciones en el contenido de humedad que afectaban adversamente al sistema de preparación de arena.

- Se requerían a tiempo completo un operario y un montacargas para el transporte de las piezas fundidas hacia y desde la línea del proceso.

- El cliente tampoco tenía un sistema auxiliar de enfriamiento de arena. Este era un punto a considerar porque los sistemas que se instalaron no causaron problemas con la temperatura elevada de la arena.

Estrategia

Oil City contrató a General Kinematics para que creara una solución que realizara el desmoldeo suavemente y que permitiera continuar a todas las piezas fundidas a través del proceso de desmoldeo sin la interacción del operario. Las piezas fundidas también necesitarían enfriarse y el uso del montacargas ha de ser limitado. Oil City quería que se mezclaran la arena y las piezas fundidas, que se enfriaran las piezas fundidas, además de suministrar arena unificada con un contenido de humedad constante.

Solución

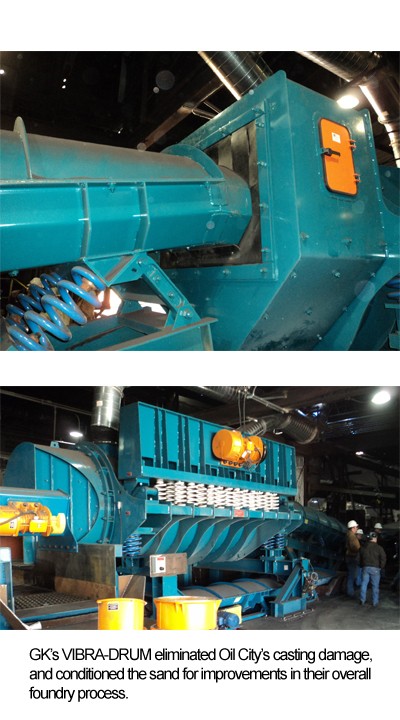

General Kinematics realizó la instalación de un tambor Vibra Drum y de una desmoldeadora vibratoria en el espacio donde estaba emplazada la desmoldeadora rotatoria que tenía el cliente. El tambor Vibra Drum toma el molde completo y lo voltea suavemente los moldes en la cama de arena, proporcionando una gran cantidad de arena para la interacción de las piezas fundidas y evitando que las piezas fundidas caigan sobre otras piezas y, por consiguiente, se dañen. En esta acción de giro las piezas fundidas pierden rápidamente calor, que se transmite a la arena del enfriador. La humedad de la arena de moldeo se evapora en este calor, con lo que se deshacen los grumos de arena residuales. Esta acción vuelve a acondicionar la arena hasta aflojar la arena granulada, mezclada a fondo y homogénea. Para evitar las altas temperaturas de la arena y prevenir su resecamiento (creando, arcillas muertas), también se agregó un sistema de adición de humedad al tambor Vibra Drum . Este sistema controla la temperatura de la arena de retorno y en consecuencia, modula la cantidad de humedad que se agrega al tambor Vibra Drum.

Resultados

Oil City esta muy complacida con su nueva solución de GK. Su nuevo sistema ahora puede procesar la totalidad de sus piezas fundidas a través del tambor Vibra Drum, eliminando el enfriamiento exterior y la manipulación de material adicional que eran necesarios con el tambor de medio rotatorio. El tambor Vibra Drum también acondicionada su arena, devolviéndola a una temperatura menor, con una cantidad de humedad más consistente, a su sistema de arena.